微波裂解反应器

一种可在密闭贫氧环境下,

使用微波连续将高分子物加热到最高900°C,

使其发生挥发、裂解反应的高温装置。可广泛应用于废弃活性炭再生、工业废盐处理、医药医疗垃圾处理等有机危废处置领域

微波裂解反应器

一种可在密闭贫氧环境下,

使用微波连续将高分子物加热到最高900°C,

使其发生挥发、裂解反应的高温装置。可广泛应用于废弃活性炭再生、工业废盐处理、医药医疗垃圾处理等有机危废处置领域

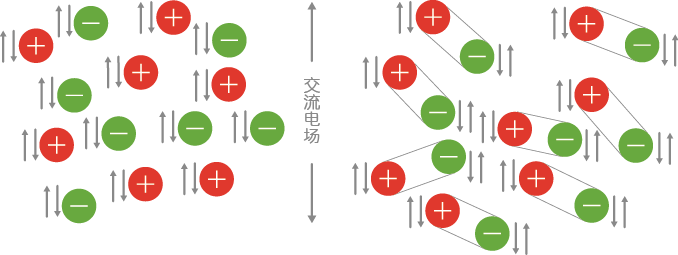

由极性分子运动和受迫震荡导致的材料内耗生热,

介质材料由极性分子和非极性分子组成,在交变电磁场作用下,极性分子从原来的随机分布状态变为有序排列,并不断运动和相互摩擦产生热量,从而使介质温度从内部升高,

达到加热的目的。

●体加热

微波加热技术通过激活极性分子震荡产生热量,

避免了传统加热的传导、对流和辐射热传递速度慢的问题,确保物料整体均匀受热。与传统间接加热相比,微波加热避免了局部过热和设备结焦等问题,

提供了更高效均匀的加热方式。

●选择性加热

微波加热只针对吸波材料起作用

(不吸波材料可改变其激发条件使其转化成吸波材料),因此可针对目标物料进行定向加热,

大幅节省无效的能耗。

●无源加热

微波反应器内部无明火燃烧,

能量源以电磁波的形式辐照在物料上,使物料自身发热,

全过程更安全、清洁、高效。

●即时加热

微波加热即开即停,

物料因选择性吸收,加热停止后热惰性小,升温和降温时间更短,起炉和停炉成本更低,

对温度的控制也更精准。

微波加热技术由于其体加热、

无源加热、高度可控等优势,在各类工业领域均由较大的应用空间,从其功能上可分为微波烘干、微波热脱附、微波裂解、微波化工、微波冶金、微波能源、微波等离子、微波环保等不同领域,而从技术上又可分为微波中低温应用,比如烘干和蒸馏萃取:微波中高温应用,比如微波裂解脱附、微波冶金等;微波超高温应用,比如微波等离子、微波可控核聚变等。其具体应用场景几乎可覆盖大部分加热应用领域,比如微波活性炭制备与再生、微波硬炭材料及其他炭材料制备或提质改造、微波工业废盐资源化处置、微波化工有机残渣无害化处置(比如TID焦油渣、催化剂四氯化钛釜残等),微波医药化工环保无害化处置、微波破乳、

微波RTO烟气处置等等。

目前上述应用均在实验室有一定的基础研究,

形成了大量的论文、报告、书籍类的科研参考文献,但其工业化应用相对发展较慢,且基本都是难度较低的中低温应用,中高温应用较少。主要原因有两个方面,一是微波工业基础的发展,因家用微波炉的市场需求,市场上均以小功率微波源为主,大功率微波源的产品较少且成本较高;二是微波高温反应器实现难度较大,研发投入高,需要应对高温、高辐射、高油气粉尘污染、

甚至高腐蚀等反应环境。

诺芯与航天科工二院共同开发的各类微波高温加热应用反应器产品,单体最大功率可达到150kw,最大处理物料可达10吨/天以上,最高反应温度可到1000°C,是国内乃至国际上处置规模最大、反应温度最高的反应器产品,目前已在微波活性炭再生和制备、微波工业废盐处置、微波化工有机残渣处置等领域开始推广应用。该类技术产品现共取得国家专利30余项,

其中10项为发明专利。

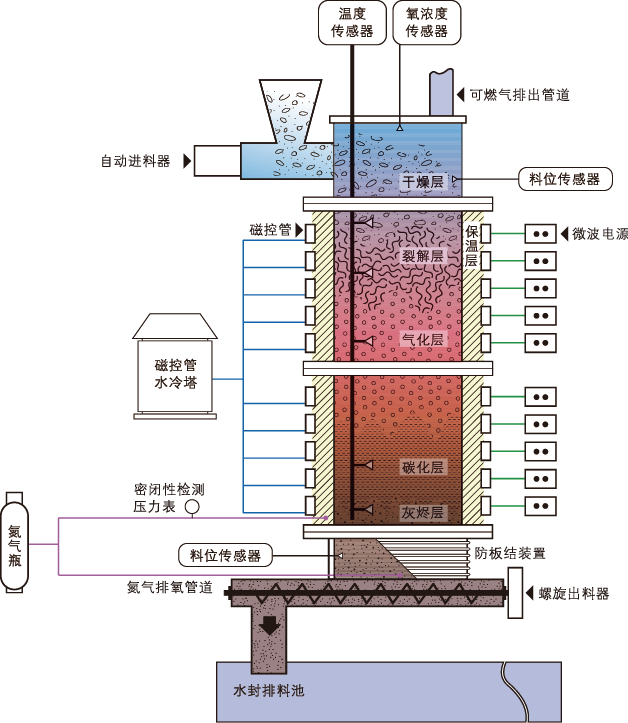

★ 微波堆积式反应器

物料在重力的作用下,

自上而下通过由多模小功率微波源组成的驻波场,吸收微波升温从而实现了加热的目的。上下进料机构均采用太空舱式密封结构,阻隔内外部环境。可自由控制内部气体氛围,实现无氧干馏、水蒸气氛围活化、

空气氛围活化等多种功能应用。

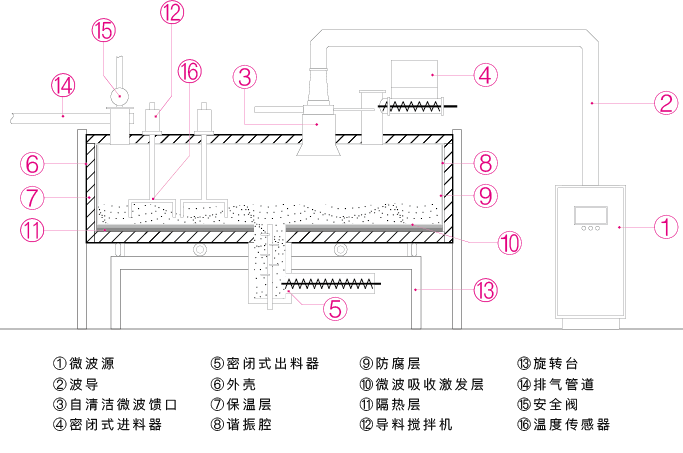

★ 微波旋转床反应器

微波以近场辐射的方式自上而下辐照旋转床底部的物料,

并通过旋转床底部旋转来实现物料在微波场内的均匀辐射。可配备单个或多个75kw大功率微波源,实现更高的装机功率,

大幅提升处置能力。

●能量密度大,处理效率高

相比小功率微波源(1.5kw)反应器,微波旋转床反应器

采用单体915兆赫的75kw大功率微波源,能量密度更大;对物料的有效穿透更深(是小功率微波源的3倍),能够使目标物料更快更均匀达到设定温度;也更易于在物料内部形成暴沸效应,使脱附效率更高。

●集成化程度高,维护成本低

微波旋转床反应器使用两台75kw大功率

微波源,相对于使用数量众多1.5kw小功率微波源的多模反应器,集成化程度更高,故障点更少,且可以做到单体微波源故障检修不停炉,大幅降低设备维护成本;另外,小功率微波源的使用寿命较短(3000小时),更换频繁,大功率微波源只需要更换少量易损元器件既可恢复使用。

●结构更简洁,运行更稳定

微波旋转床反应器内部运动部件少,

运动部件自身对微波场的干扰小,稳定的微波场对物料加热更均匀,产成品质量更稳定。

●适用性广

微波旋转床最高温度可达900°C以上,

适用于各类含有机废弃物的无害化、资源化处置,设备的通用性更强,适用面更广。

●模块化程度高

微波旋转床采用模块化设计,可根据处理规模的大小进行组合扩展,满足不同规模的处理需求。●占地面积小

微波旋转床高度集成化,

占地面积小,重量轻,对基建的要求低,可大幅降低土地、厂房基建的成本。

●高度智控

微波旋转床全过程高度自动化控制,大幅节省人工成本,运行更安全稳定。

●更环保

微波旋转床全程使用清洁能源(电能),可自由调节内部反应气氛,阻止二噁英等有害物质的产生,运行更环保。

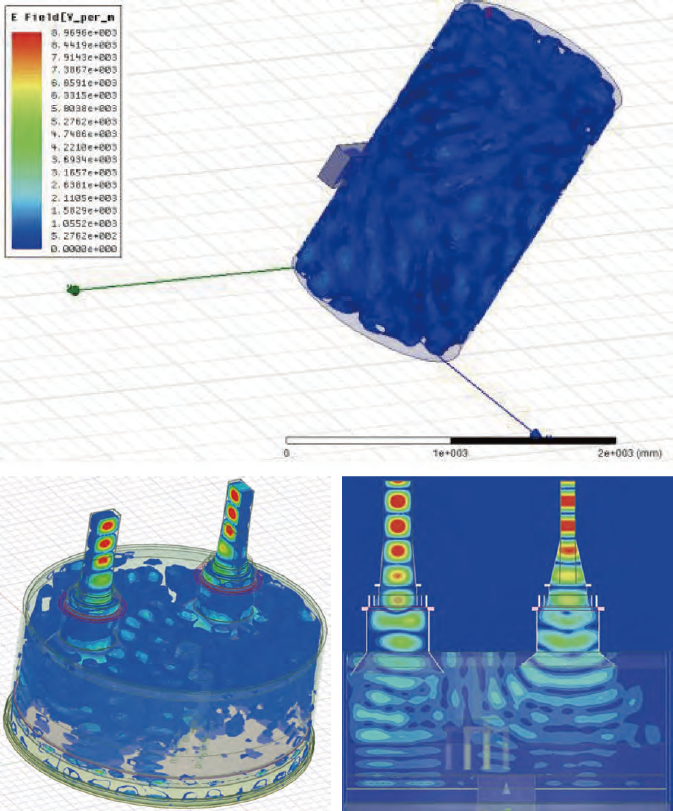

●分布更均匀的谐振腔设计

微波发生装置,

通过安装在使用微波反射材料做成的谐振腔壳体上的波导管,将微波能馈入到反应器内部,在合理的波导口位置和谐振腔的作用下,

实现微波能在反应器内部的均匀化。

●更稳定的吸收激发装置

针对物料对微波的选择性吸收特性,

设计有独特的吸收激发装置,利用微波高吸收材料,激发有机质裂解生成高微波吸收性的炭,

由此激发物料吸收微波能力。

●密闭的物料加热环境

反应器内部与外部环境完全隔离,

进出料机构均采用内外隔绝的太空舱式连续自动化机构,保障在进出料的同时,彻底隔绝内部挥发分的外泄,以及外部空气的进入。并通过反应器底部的进气装置,

控制反应器内部的反应氛围。