Reuse

活性炭再生

活性炭作为一种最普及的环保吸附材料,

在其吸附有机有害组分后,自身也成为了危险废弃物。我们利用微波裂解反应器,在高温下将其有机组分分解析出,使活性炭实现逆吸附,重新打开孔隙,

重新返回产出单位重复利用;

Reuse

活性炭再生

活性炭作为一种最普及的环保吸附材料,

在其吸附有机有害组分后,自身也成为了危险废弃物。我们利用微波裂解反应器,在高温下将其有机组分分解析出,使活性炭实现逆吸附,重新打开孔隙,

重新返回产出单位重复利用;

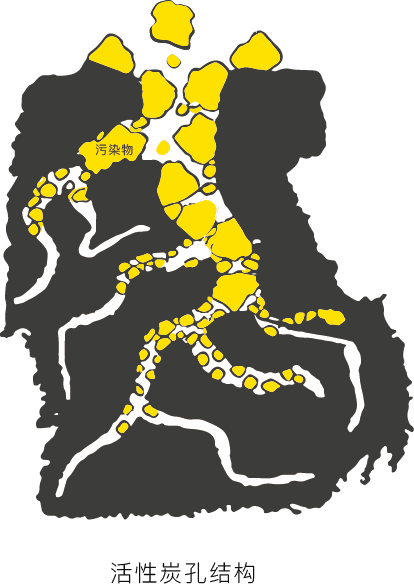

活性炭是具有发达的孔隙结构、

比表面积大、选择性吸附能力强的碳材料。在一定的条件下,可对液体或气体中的某一或某些物质进行吸附脱除、净化、精制或回收,实现产品的精制和环境的净化。活性炭广泛应用于军工、化工、食品、轻工、医药、制药、环保和水处理等工业和生活各个领域。活性炭主要是以木炭、木屑、各种果壳、煤炭和石油焦等含碳物质为原料,

经炭化活化而制得。

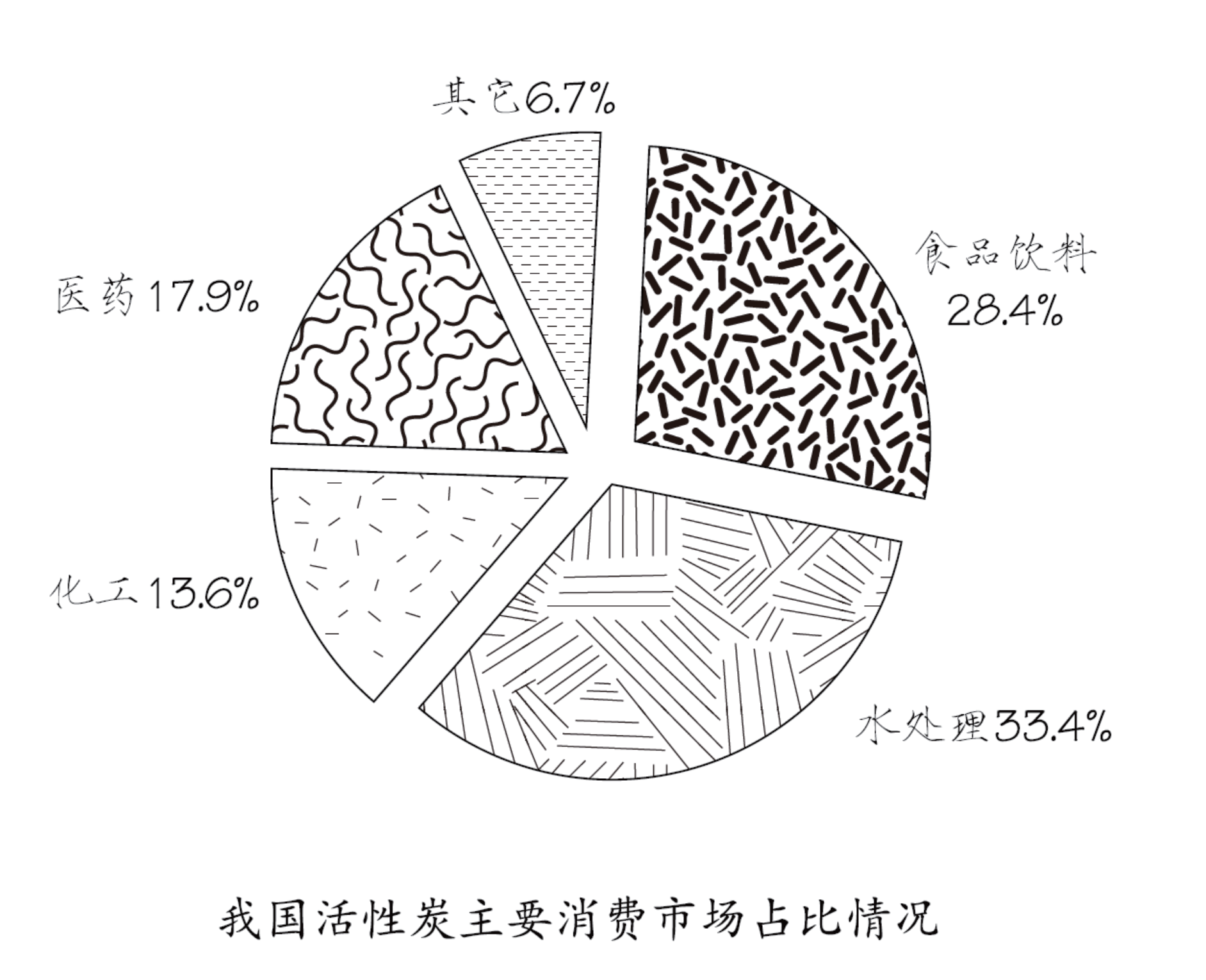

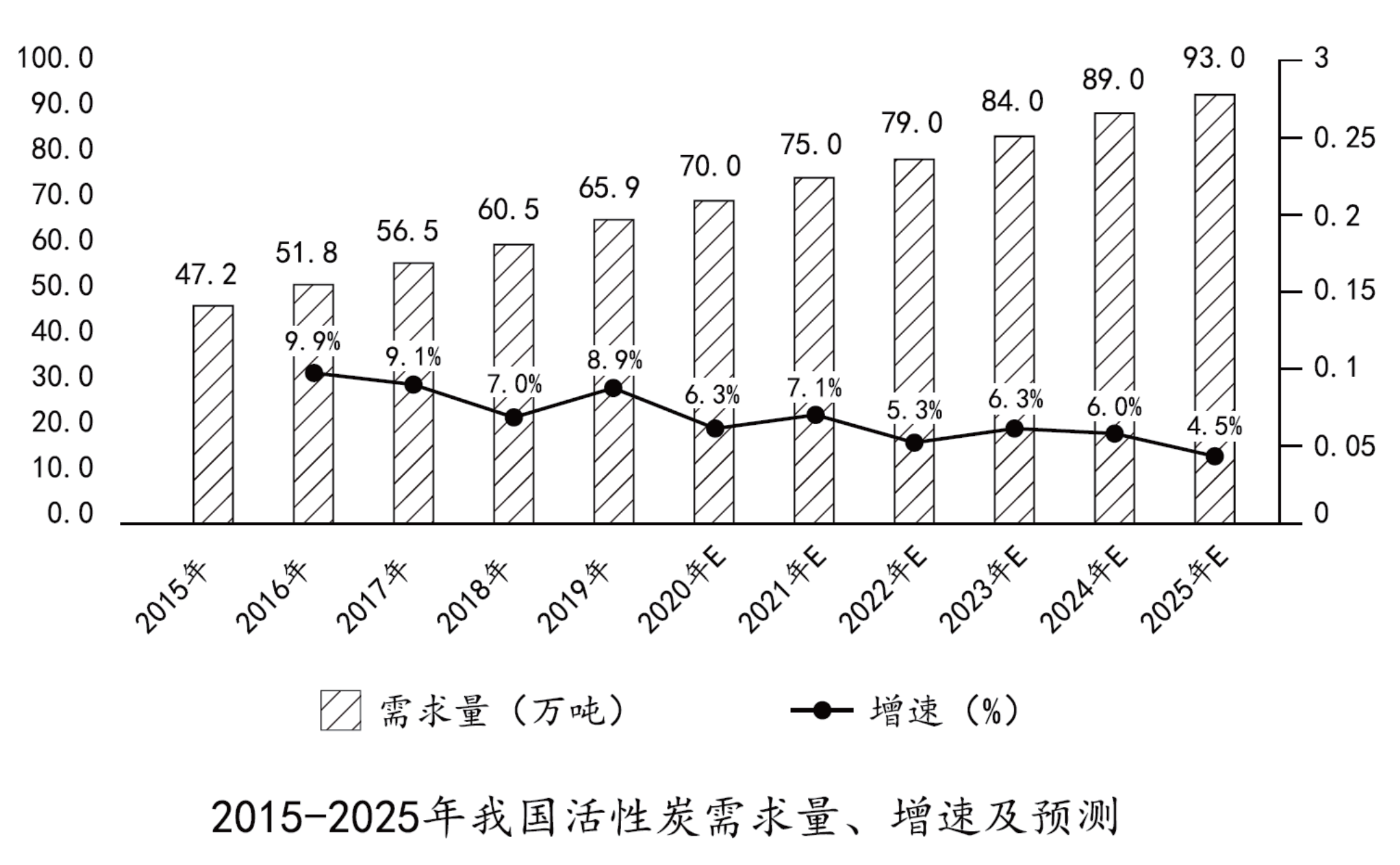

我国活性炭总需求保持增长,

水、气处理成为最大应用市场:从需求端来看,活性炭是环境保护利器,近年来随着我国工业污染加剧,国内活性炭需求快速增多,我国已经成为全球活性炭的主要消费区域之一,是仅次于美国的全球第二大活性炭消费国。据数据,我国活性炭需求量由2015年的47.2万吨增长至2019年的65.9万吨,预计2025年我国

活性炭需求量将达到90万吨左右。

活性炭在水处理和废气净化中的作用

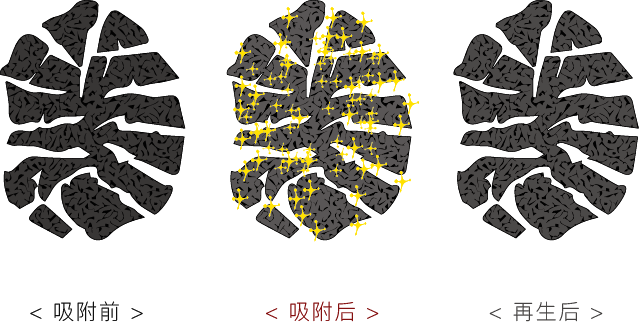

主要基于物理和化学吸附原理。物理吸附依靠范德华力,而化学吸附则依赖于活性炭表面的活性官能团。这些吸附作用能够捕捉并去除废水和废气中的污染物分子,实现净化目的。随着时间的推移,污染物在活性炭孔隙中积累,逐渐堵塞孔隙,导致活性炭的过滤效能下降。为了恢复活性炭的吸附能力,可以通过物理或化学方法对吸附的污染物进行解吸处理,

从而使活性炭得以循环利用。

在工业应用中,热再生法是活性炭再生

的首选方法。这种方法通过加热活性炭,使得吸附在其内部的物质得以挥发,而那些不易挥发的高分子组分则在更高温度下裂解并气化,从而实现活性炭的解吸和再生。然而,传统的加热方法存在一定的局限性,热量通常从活性炭表面向内部传递,造成受热不均。这导致外表面的吸附物在高温下分解形成无定形碳,堵塞孔隙,阻碍内部吸附物的挥发。此外,由于大部分有机吸附物在慢速热解过程中更容易生成固态无定形碳,这进一步加剧了孔隙的堵塞问题,降低了活性炭的性能恢复率。为了解决加热不均的问题,通常采用回转窑或内螺旋回转窑等设备,通过大量搅拌来均化活性炭的温度。但这种搅拌过程会导致活性炭磨损,影响其再生收率,进而影响经济性。因此,寻找更高效的加热和再生技术,以减少磨损并提高活性炭的再生性能,

是当前工业领域的一个重要研究方向。

活性炭的微波再生技术是一种创新的加热方法,

它通过微波能量来恢复活性炭的吸附能力。这种方法的核心在于活性炭作为介电材料,能够在微波场中迅速吸收微波并将其转化为热能,实现活性炭的快速加热。与传统加热方式相比,微波加热技术使得活性炭能够均匀地升温,有效避免了因传热不均而导致的表面孔隙炭化和堵塞,同时也减少了搅拌过程中的磨损。微波再生过程中,活性炭内部的吸附质能够迅速升温,产生一种从内向外的“暴沸”效应。这种效应产生的高压蒸汽有助于将吸附物和裂解炭迅速排出活性炭孔隙,促进活性炭性能的全面恢复。此外,活性炭在微波场中还可能产生热点现象和电弧现象,这些现象指的是微波加热过程中可能在活性炭表面形成高温区域,以及可能产生的等离子体。这些现象进一步增强了活性炭的解吸能力,

使得活性炭的再生更加高效。

●体加热

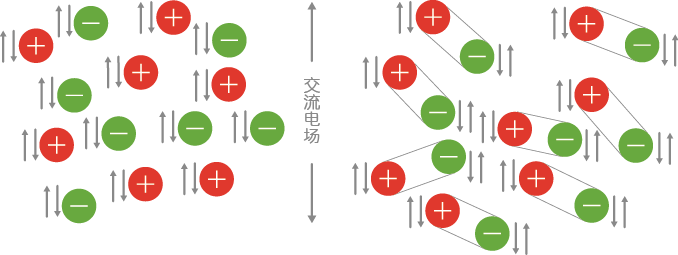

微波加热技术通过激活极性分子震荡产生热量,

避免了传统加热的传导、对流和辐射热传递速度慢的问题,确保物料整体均匀受热。与传统间接加热相比,微波加热避免了局部过热和设备结焦等问题,

提供了更高效均匀的加热方式。

●选择性加热

微波加热只针对吸波材料起作用

(不吸波材料可改变其激发条件使其转化成吸波材料),因此可针对目标物料进行定向加热,

大幅节省无效的能耗。

●无源加热

微波反应器内部无明火燃烧,

能量源以电磁波的形式辐照在物料上,使物料自身发热,

全过程更安全、清洁、高效。

●即时加热

微波加热即开即停,

物料因选择性吸收,加热停止后热惰性小,升温和降温时间更短,起炉和停炉成本更低,

对温度的控制也更精准。

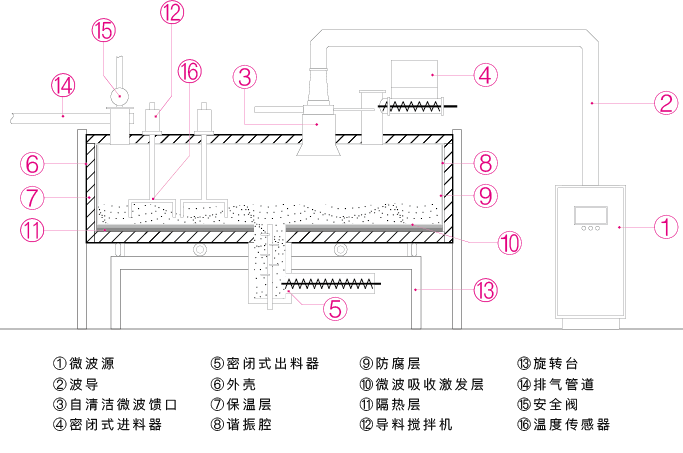

诺芯科技与航天科工二院共同

开发的各类微波高温加热应用反应器产品,单体最大功率可达到150kw,最大处理物料可达10吨/天以上,最高反应温度可到900°C,是国内乃至国际上处置规模最大、反应温度最高的反应器产品,目前已在活性炭微波再生和制备、工业废盐微波处置、医疗危废微波无害化处置等领域开始推广应用。该类技术产品现共取得国家专利30余项,其中10项为发明专利。

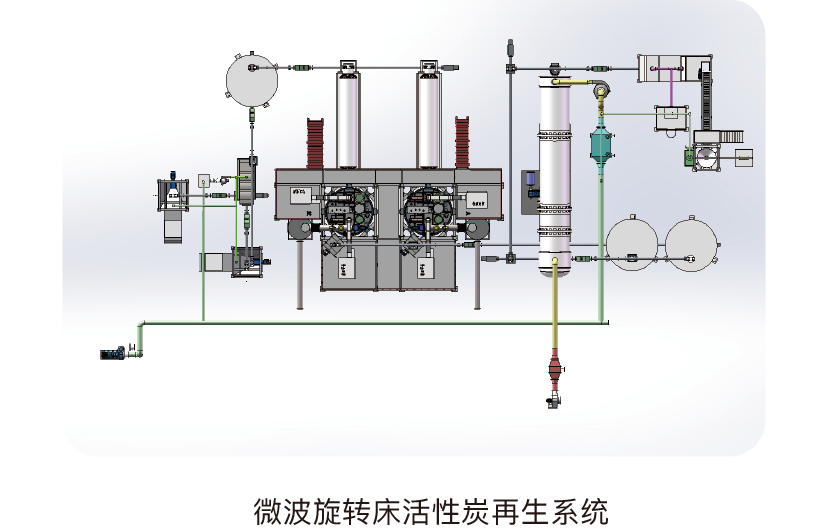

其中在活性炭再生领域主要的产品

为“微波旋转床反应器”。如下图所示,微波以近场辐射的方式自上而下辐照旋转床底部的物料,并通过旋转床底部旋转来实现物料在微波场内的均匀辐射。可配备单个或多个75kw大功率微波源,

可在氮气、氧气、水蒸气等多气氛下运行。

●能量密度大,处理效率高

相比小功率微波源(1.5kw)反应器,微波旋转床反应器

采用单体915兆赫的75kw大功率微波源,能量密度更大;对物料的有效穿透更深(是小功率微波源的3倍),能够使目标物料更快更均匀达到设定温度;也更易于在物料内部形成暴沸效应,使脱附效率更高。

●集成化程度高,维护成本低

微波旋转床反应器使用两台75kw大功率

微波源,相对于使用数量众多1.5kw小功率微波源的多模反应器,集成化程度更高,故障点更少,且可以做到单体微波源故障检修不停炉,大幅降低设备维护成本;另外,小功率微波源的使用寿命较短(3000小时),更换频繁,大功率微波源只需要更换少量易损元器件既可恢复使用。

●结构更简洁,运行更稳定

微波旋转床反应器内部运动部件少,

运动部件自身对微波场的干扰小,稳定的微波场对物料加热更均匀,产成品质量更稳定。

●适用性广

微波旋转床最高温度可达900°C以上,

适用于各类含有机废弃物的无害化、资源化处置,设备的通用性更强,适用面更广。

●模块化程度高

微波旋转床采用模块化设计,可根据处理规模的大小进行组合扩展,满足不同规模的处理需求。●占地面积小

微波旋转床高度集成化,

占地面积小,重量轻,对基建的要求低,可大幅降低土地、厂房基建的成本。

●高度智控

微波旋转床全过程高度自动化控制,大幅节省人工成本,运行更安全稳定。

●更环保

微波旋转床全程使用清洁能源(电能),可自由调节内部反应气氛,阻止二噁英等有害物质的产生,运行更环保。

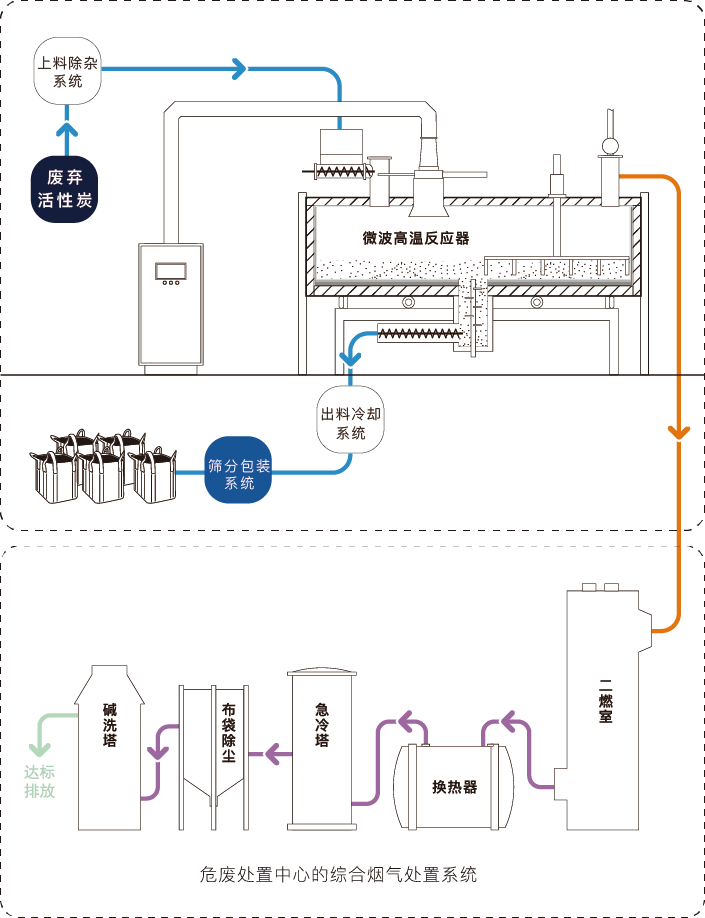

废弃活性炭在微波的作用下,

根据废活性炭再生终温需求,快速升温至目标温度,最高可达900°C,原料中吸附的有机质在高温下挥发或裂解气化析出,析出的可燃气进入烟气处理系统处理后达标排放。烟气处理系统视废活性炭吸附物成分不同而进行选择,有条件时可直接并入危废处置中心的综合烟气处置系统,以进一步降低投资成本。再生后的固体活性炭产品从旋转床底部排出,

经自动打包系统打包后销售。

设计案例

广东活性炭再生项目

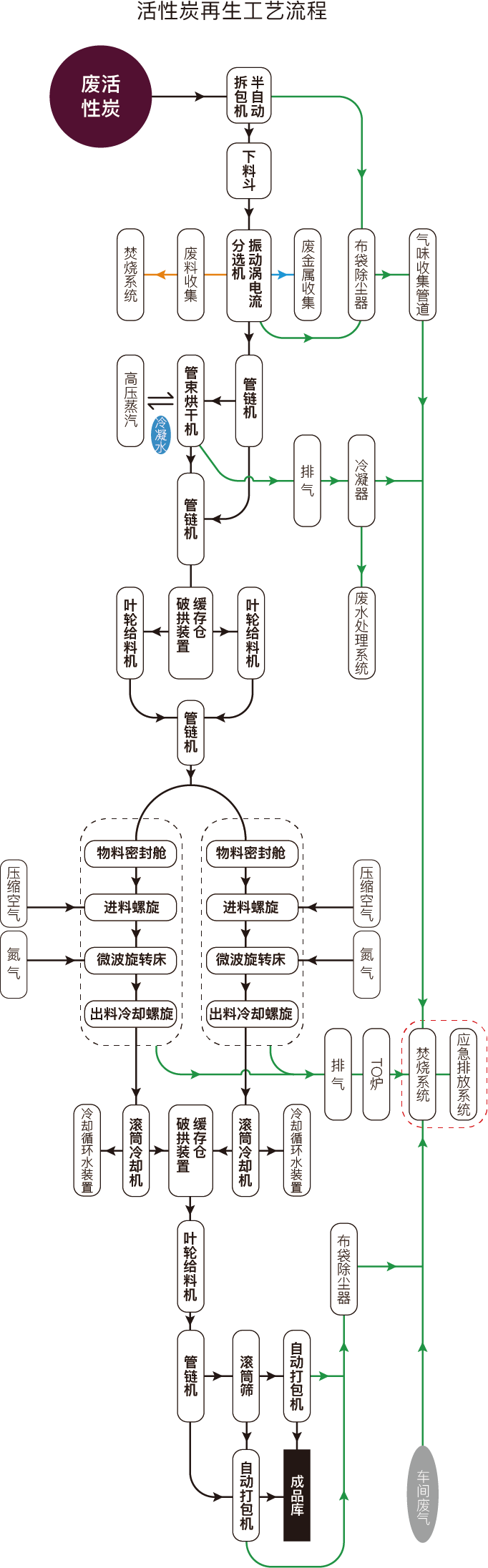

广东*州活性炭再生项目,设计年产能10000吨,

日产能不低于30吨。系统使用两台150kw大功率旋转床反应器作为工艺主体,配以前置筛分、烘干等预处理装置,以及物料冷却、分级分选、自动打包等后处理装置,构成一套完整的活性炭再生系统。系统主要处置对象为周边印染、食品工业上所使用的气相吸附活性炭,处置后

活性炭性能恢复率不低于95%,损耗率不高于10%。